ИЗДЕЛИЯ ПОГОНАЖНЫЕ ПРОФИЛЬНЫЕ

ПОЛИВИНИЛХЛОРИДНЫЕ ДЛЯ ВНУТРЕННЕЙ ОТДЕЛКИ

МЕЖГОСУДАРСТВЕННАЯ

НАУЧНО-ТЕХНИЧЕСКАЯ КОМИССИЯ

ПО СТАНДАРТИЗАЦИИ, ТЕХНИЧЕСКОМУ НОРМИРОВАНИЮ

И СЕРТИФИКАЦИИ В СТРОИТЕЛЬСТВЕ

1 РАЗРАБОТАН Открытым акционерным обществом

«Полимерстройматериалы»

2 ПРИНЯТ Межгосударственной научно-технической комиссией по

стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 30 мая 2001 г.

3 ВЗАМЕН ГОСТ

19111-77

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 июля 2003 г. в качестве

государственного стандарта Российской Федерации постановлением Госстроя России

от 31 декабря 2002 г. № 171

POLYVINYILCHLORIDE SHAPED LINEAR ARTICLES

FOR INTERIOR FINISH

1 Область применения

Настоящий

стандарт распространяется на изделия погонажные профильные поливинилхлоридные (далее — изделия) с поперечным сечением различной

геометрической формы, изготавливаемые способом экструзии из композиции на

основе поливинилхлорида и/или сополимеров

винилхлорида

с различными добавками.

Изделия

предназначаются для внутренней отделки (установки) в помещениях всех типов

зданий, для отделки мебели и других бытовых целей.

Требования

настоящего стандарта, изложенные в пунктах 3.10 (в части отклонений по длине), , подразделах 4.1, 4.2, 4.4 и разделах 5

— 7,

являются обязательными.

2 Нормативные ссылки

В

настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ

12.1.044-89 ССБТ. Пожаровзрывоопасность веществ и материалов.

Номенклатура показателей и методы их определения

ГОСТ 166-89

Штангенциркули. Технические условия

ГОСТ

427-75 Линейки измерительные металлические. Технические условия

ГОСТ

7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ

10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 11262-80

Пластмассы. Метод испытания на растяжение

ГОСТ

11529-86 Материалы поливинилхлоридные для полов. Методы контроля

ГОСТ

11583-74 Материалы полимерные строительные отделочные. Методы определения

цветоустойчивости под воздействием света, равномерности окраски и светлоты

ГОСТ 14192-96 Маркировка грузов

ГОСТ

19433-88 Грузы опасные. Классификация и маркировка

ГОСТ

30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ

30402-96 Материалы строительные. Метод испытаний на воспламеняемость.

3 Классификация, основные параметры и размеры

3.1 Изделия в зависимости

от значения показателя абсолютной деформации при вдавливании подразделяют на

три марки:

3.2 Изделия марок Ж и ПЖ в

зависимости от функционального назначения изготавливают двух видов:

основные

— ЖО, ПЖО;

вспомогательные

— ЖВ, ПЖВ.

3.3 Изделия вида ЖО

изготавливают следующих наименований*:

—

элементы внутренних облицовок;

3.4 Изделия вида ЖВ

изготавливают следующих наименований*:

—

детали крепления элементов внутренних облицовок.

3.5 Изделия вида ПЖО

изготавливают следующих наименований*:

—

накладки на проступи;

3.6 Изделия вида ПЖВ

изготавливают следующих наименований*:

3.7 Изделия марки М изготавливают

следующих наименований*:

—

прутки сварочные для линолеума.

* Все изделия рекомендуемые.

3.8 При изготовлении

изделий других наименований они должны соответствовать требованиям настоящего

стандарта.

3.9 Основные

размеры поперечного сечения, предельные отклонения от них и масса 1

м длины изделия должны быть указаны на рабочих чертежах, утвержденных в

установленном порядке.

3.10 Изделия марки Ж

выпускают в виде мерных отрезков длиной не более 6 м, марки

ПЖ — в виде мерных отрезков длиной не более 6 м и бухт длиной не более 50 м, марки М — в виде бухт длиной не более 50 м.

При

поставке изделий в бухтах не допускаются изменения геометрической формы

поперечного сечения профиля.

Отклонение

по длине мерного отрезка не должно быть более 10 мм — при длине

отрезка до 2,5

м; более 20 мм — при длине более 2,5 м; более 3 % — при длине изделия в бухте до 24 м; более 2 % — при длине

изделия в бухте до 50 м.

3.11 Мерные

отрезки изделий вида ЖО, предназначенные для элементов внутренней облицовки, должны

быть прямолинейными по всей длине. Отклонение от прямолинейности не должно

превышать 3 мм на 1 м длины.

3.12 Бухта может состоять из нескольких кусков. Наименьшая

длина одного куска и число кусков в бухте должны быть согласованы с

потребителем и указаны в заказе.

3.13 Условное обозначение изделия должно

состоять из его наименования, марки и (или) вида и обозначения

настоящего стандарта.

Пример

условного обозначения плинтуса жесткого основного:

ЖО ГОСТ 19111-2001.

То

же, трубки вспомогательной полужесткой:

ПЖВ ГОСТ 19111-2001.

То

же, прутка мягкого сварочного:

1 Характеристики (свойства)

4.1.1 Изделия должны

соответствовать требованиям настоящего стандарта и изготавливаться по

технологическому регламенту и рабочим чертежам, утвержденным в установленном

порядке.

4.1.2 Изделия изготавливают разных цветов, с глянцевой, матовой,

гладкой, рифленой или тисненой лицевой поверхностью, а также

ламинированные.

Цвет

и фактура лицевой поверхности должны соответствовать образцу-эталону,

согласованному с потребителем.

4.1.3

Одноцветные изделия должны иметь равномерную окраску по всей площади

Окраску

считают равномерной, если цветовое различие между двумя любыми участками

лицевой поверхности не превышает четырех порогов цветоразличения.

4.1.4

Одноцветные изделия должны быть цветоустойчивыми. Изделия считают цветоустойчивыми,

если после облучения в течение не менее 30 ч цветовое различие не

превышает четырех порогов цветоразличения.

4.1.5 На

лицевой поверхности изделий не допускаются наплывы, бугорки, раковины,

Кромки

и торцы не должны иметь местных искривлений, надрывов и зазубрин.

4.1.6 Физико-механические показатели изделий в зависимости от

марки должны соответствовать нормам, указанным в таблице 1.

4.1.7 Прочность сцепления декоративного ламинированного

отделочного покрытия с изделием должна быть не менее

2 Требования к сырью и материалам

Сырье

и материалы, применяемые для изготовления изделий, должны отвечать требованиям стандартов,

технических условий или контрактов на поставку.

3 Упаковка

4.3.1 Мерные отрезки изделий одинаковой длины упаковывают в

пачки. Пачку заворачивают с учетом защиты торцов в полиэтиленовую пленку по ГОСТ 10354

или полиэтиленовый рукав по нормативной документации (далее — НД), утвержденной

в установленном порядке, и закрепляют по краям на расстоянии 15 — 30 см от торцов пачки.

4.3.2 Бухту упаковывают так же, как и пачку. Масса пачки или

бухты должна быть не более 32 кг.

4.3.3 Допускается применять другие упаковочные средства по НД,

утвержденной в установленном порядке, обеспечивающие сохранность изделий при

хранении и транспортировании.

Допускается

согласовывать способ упаковки с потребителем и указывать его в заказе на

изготовление.

4 Маркировка

4.4.1 Каждую упаковочную

единицу (пачку, бухту) следует маркировать этикеткой, в которой указывают:

— наименование

и адрес (телефон) предприятия-изготовителя или его товарный знак;

—

условное обозначение продукции;

—

длину мерного отрезка, количество мерных отрезков и массу брутто (для пачки);

—

общую длину изделия, длину каждого куска, массу брутто (для бухты);

—

номер партии и дату изготовления;

—

штамп ОТК, бракера-упаковщика или личное клеймо оператора;

—

краткие сведения по применению;

—

предупредительную надпись «Не бросать»;

Допускается

предупредительную надпись наносить непосредственно на упаковку.

4.4.2 Транспортная маркировка — по ГОСТ 14192 с нанесением предупредительной надписи

«Не бросать».

5 Требования безопасности и охраны окружающей среды

5.1 По классификации ГОСТ 19433

изделия не являются опасным грузом.

5.2 Основным видом

возможного опасного воздействия изделий на окружающую среду является

загрязнение атмосферного воздуха населенных мест, почвы и воды в результате

неорганизованного сжигания и захоронения отходов изделий на территории

предприятия или вне его, а также произвольной свалки их в местах, не

предназначенных для этого.

5.3 Отходы изделий, образующиеся при строительстве и ремонте зданий и сооружений, подлежат

утилизации, вывозу на специальные полигоны промышленных отходов или

организованному обезвреживанию в специально отведенных для этой цели местах.

5.4 Для

изделий должны быть установлены следующие пожарно-технические характеристики: группа горючести по ГОСТ

30244, группа воспламеняемости по ГОСТ 30402,

группа дымообразующей способности и группа токсичности продуктов горения по ГОСТ

12.1.044.

6 Правила приемки

6.1 Изделия должны быть приняты техническим контролем

предприятия-изготовителя в соответствии с требованиями настоящего стандарта.

6.2 Изделия принимают

партиями.

Партией

следует считать количество изделий одного наименования, вида, марки,

поперечного сечения и цвета, изготовленные на одной технологической линии в

объеме заказа или суточной выработки.

Количество

изделий менее суточной выработки также считают партией.

6.3 Изделия видов ЖО, ПЖО и

марки М принимают по всем показателям, предусмотренным настоящим стандартом,

видов ЖВ и ПЖВ — по основным размерам поперечного сечения, массе 1 м изделия, длине, качеству лицевой поверхности, кромок и

торцов.

6.4 Качество изделий

проверяют путем проведения приемосдаточных и периодических испытаний в

соответствии с требованиями, приведенными в таблице 2.

Периодическим

испытаниям подвергают изделия, прошедшие приемосдаточные испытания.

Допускается

отбирать изделия для испытаний непосредственно с технологической линии.

6.5 Для проверки

соответствия изделий требованиям настоящего стандарта от каждой партии случайным

образом отбирают три пачки или одну бухту, на которых проверяют маркировку и

упаковку.

От

каждой пачки отбирают по одному мерному отрезку, от бухты отрезают кусок

изделия длиной не менее 1,5 м.

6.6 На изделиях, отобранных

по настоящего

стандарта, проверяют размеры поперечного сечения, длину мерного отрезка, длину

бухты по счетчику, установленному на технологической линии, отклонение от прямолинейности,

цвет, фактуру и качество лицевой поверхности, кромок и торцов.

6.7 От одного мерного

отрезка или куска бухты, прошедших проверку по 6.6 настоящего

стандарта, выпиливают или вырезают образцы для определения физико-механических

свойств и массы 1 м изделия.

Схема

вырезки образцов для испытаний должна быть приведена на чертеже каждого

изделия. Образцы для испытаний рекомендуется выпиливать мелкозубой дисковой

фрезой. Допускается применять другие средства.

Для

проведения испытаний разрешается изготавливать образцы из поливинилхлоридной полосы толщиной 3 — 4

мм, формуемой на экструдере из той же массы, которая идет на изготовление

партии, с сохранением технологических параметров экструдирования.

6.8 Прочность сцепления

декоративного отделочного покрытия с изделием определяют на фрагменте,

изготовленном на технологической линии следующим образом.

В

начале процесса ламинирования между изделием и декоративным отделочным

покрытием укладывают по всей ширине изделия полосу антиадгезионной бумаги

длиной не менее 120 мм. Затем отрезают

фрагмент длиной не менее 240 мм, из которого

вырезают образцы для испытаний.

6.9 При

неудовлетворительных результатах испытаний хотя бы по одному из показателей

проводят повторные испытания по этому показателю удвоенного числа образцов.

При

неудовлетворительных результатах повторных испытаний партия изделий приемке не

подлежит.

При

неудовлетворительных результатах повторных периодических испытаний этот вид испытаний переводят в приемосдаточные до

получения положительных результатов не менее чем на пяти подряд

изготовленных партиях, после чего этот вид испытаний переводят

в периодические испытания.

6.10 Для партии изделий, не принятой по результатам проверки размеров поперечного сечения,

массы 1 м изделия, длины, цвета, фактуры и

качества лицевой поверхности, торцов и кромок, допускается проводить 100 %-ную разбраковку,

проверяя показатель, по которому не была принята партия.

Из

изделий, прошедших проверку, формируют новую партию и предъявляют ее к приемке.

6.11 Каждая партия изделий

должна сопровождаться документом о качестве, в котором указывают:

—

наименование и адрес (телефон) предприятия-изготовителя или его

товарный знак;

— номер

партии и дату изготовления;

—

количество пачек или бухт, общую длину в метрах;

—

результаты физико-механических испытаний;

—

номер санитарно-эпидемиологического заключения;

7 Методы испытаний

7.1 Изделия после

изготовления должны быть выдержаны при температуре (23 ± 5) °С не менее 3 ч.

7.2 Подготовку образцов к

испытанию и испытания, если нет других указаний, проводят при температуре (23

± 5) °С.

7.3

Правильность упаковки и маркировки изделий

проверяют визуально.

7.4 Основные

размеры поперечного сечения измеряют штангенциркулем по или другим измерительным инструментом, обеспечивающим

заданную точность измерения.

Измерение

проводят на каждом торце. За каждый размер поперечного сечения изделия

принимают среднеарифметическое значение результатов двух измерений, а для

партии — всех изделий.

Результат

округляют до 0,1 мм.

7.5

Отклонение от прямолинейности проверяют на изделиях, отобранных по . Отобранный

отрезок прикладывают поочередно лицевой стороной и одной из боковых сторон к

гладкой и ровной поверхности стола и измеряют с помощью щупа по всей длине отрезка

величину зазора между поверхностями изделия и стола.

За

результат принимают максимальную величину зазора.

7.6 Определение массы 1 м изделия

7.6.1 Аппаратура и материалы

Весы

лабораторные, обеспечивающие погрешность взвешивания не более 0,1

г.

Линейка

по ГОСТ 427

или другой измерительный инструмент, обеспечивающий заданную точность измерения.

7.6.2 Подготовка и проведение

испытания

Испытание

проводят на трех образцах длиной 0,1 — 0,3 м.

Измеряют

фактическую длину образца затем образец взвешивают (

7.6.3 Обработка результатов испытания

Массу

1 м изделия кг, вычисляют по формуле

масса образца, кг;

— длина образца, равная

— длина испытываемого образца, м.

Результат

округляют с точностью, указанной на рабочем чертеже.

7.7 Длину

мерного отрезка измеряют рулеткой 2 класса

точности по линейкой по ГОСТ 427.

Длину

бухты определяют по счетчику, установленному на технологической линии. Поверку счетчика

следует проводить не реже одного раза в квартал.

м, определять

расчетным путем по формуле

— масса бухты, кг;

1 м изделия, определенная по 7.6 настоящего стандарта, кг.

Каждое

значение, полученное при измерении длины изделия, должно соответствовать

требованиям настоящего стандарта.

Результат

округляют до 5 мм.

Цвет и фактуру лицевой поверхности

определяют визуально путем сравнения образца длиной не менее 250

мм с эталоном при равномерной освещенности не менее 300 лк, измеренной люксометром,

на расстоянии 0,5 м.

7.9

Равномерность окраски и цветоустойчивость определяют по

7.10 Качество лицевой поверхности, кромок и

торцов определяют визуально.

—

точка приложения индентора должна быть расположена на расстоянии не менее 5 мм от края образца;

—

величина основной нагрузки — (98 ± 2) Н;

—

время выдержки образца под общей нагрузкой — (60 ± 1) с;

— индентор

— стальной шарик диаметром (5,0 ± 0,2) мм;

—

толщина образца равна толщине стенки профиля, но не менее 1,2 мм; при толщине образца менее 1,2 мм допускается

проводить испытания на составных образцах, при этом все параметры испытания

должны соответствовать установленным выше;

—

результат округляют до 0,01 мм.

7.12 Изменение

линейных размеров определяют по «рискам» на трех образцах длиной (150 ±

5) мм, вырезанных в продольном направлении, со

следующими дополнениями:

—

на образец наносится одна линия;

—

образцы помещают на (45 ± 1) мин

в сушильный шкаф, нагретый до температуры (80 ±

2) °С;

7.13 Истираемость определяют по на машине барабанного типа.

7.14

Прочность при растяжении определяют по на трех

образцах типа 3 со следующими

дополнениями:

160 ±

5) мм, в1 = (10,0 ± 0,) мм, толщина

равна толщине стенки изделия;

= (100 ± 1) мм;

—

скорость перемещения подвижного захвата — (100 ± 10) мм/мин;

—

результат округляют до 0,1 МПа.

7.15 Определение стойкости к удару

Устройство

для определения стойкости к удару, отвечающее следующим требованиям:

—

радиус сферической поверхности бойка, ударяющего по изделию, — (25,0

± 0,5) мм;

—

масса падающего бойка для изделий вида ЖО — (1000 ± 5) г, ПЖО — (700 ± 5) г;

—

высота падения бойка — (100 ± 2) мм.

7.15.2 Подготовка и проведение испытания

Образцы

выдерживают при температуре (23 ± 2) °С в

течение (60 ± 1)

мин.

7.15.2.2 В зависимости от вида испытываемого изделия выбирают

соответствующий боек по 7.15.1 и

с помощью стопорного винта устанавливают его на

заданной высоте.

Образец

укладывают на пластину под боек так, чтобы образец плотно прилегал к

поверхности пластины. Нажатием кнопки освобождают боек, который свободно падает

на образец.

После

удара боек поднимают, вынимают образец и визуально осматривают его.

7.15.3 Обработка результатов

испытания

Образец

считают выдержавшим испытание, если при визуальном осмотре на его

поверхности не обнаружены трещины и разрушения.

7.16 Гибкость изделий марки М определяют на

круглых металлических стержнях 30 мм, длиной 200 мм. Испытанию подвергают три образца длиной 150 мм каждый. Образец накатыванием огибают вокруг стержня и

выдерживают в таком состоянии 15 — 20 с, после

чего внешним осмотром образца определяют наличие или отсутствие на нем

дефектов, перечисленных в таблице 1. При наличии одного из указанных дефектов хотя бы на одном

образце изделия считают непригодными для поставки в бухтах.

7.17 Определение прочности сцепления декоративного

отделочного покрытия с

Машина

разрывная, имеющая рабочую часть шкалы силоизмерителя в пределах

измерений 0 — 1000 Н (0 — 100 кгс) с

допустимой погрешностью показаний измеряемой нагрузки не более +1 % и обеспечивающая скорость перемещения подвижного захвата

(50 ± 5)

мм/мин.

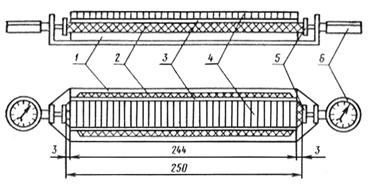

Устройство

для крепления образца (рисунок 1).

7.17.2 Подготовка и проведение

испытания

7.17.2.2 Образец укладывают горизонтально декоративным отделочным

покрытием на ролики устройства таким образом, чтобы неприклеенная часть

покрытия проходила в зазор между роликами.

Неприклеенную

часть покрытия закрепляют в подвижном захвате, устанавливают заданную скорость

перемещения подвижного захвата, производят отрыв и фиксируют максимальную силу

отрыва.

7.17.3 Обработка результатов испытания

За

результат испытаний принимают среднеарифметическое значение трех измерений,

округленное до 0,1 Н/мм.

1 — декоративное покрытие, 2 — клей, 3 — образец, 4 — датчик силоизмерителя, 5 — ролики

8 Транспортирование и хранение

8.1 Изделия транспортируют всеми видами транспорта в крытых

транспортных средствах в соответствии с правилами перевозки грузов,

действующими на каждом виде транспорта.

При

перевозке по железной дороге размещение изделий в железнодорожных вагонах

следует производить в соответствии с Правилами перевозок грузов мелкими

отправками, утвержденными Министерством путей сообщения.

Пачки

должны быть уложены параллельно друг другу. Не допускается свисание свободных концов изделий.

8.2 При перевозке изделий

транспортом потребителя за сохранность и качество продукции ответственность

несет потребитель.

8.3 Число пачек или бухт,

которые можно транспортировать, положив друг

на друга, должно быть указано в заказе.

8.4 При погрузочно-разгрузочных работах не разрешается бросать изделия.

8.5 Изделия должны

храниться в крытых складских помещениях при температуре не ниже 0 °С и на

расстоянии не менее 1 м от обогревательных

приборов.

Пачки

должны храниться на стеллажах длиной не менее длины мерных отрезков. Число

пачек по высоте для изделий марок М и ПЖ — не более пяти, для марки Ж — не более двенадцати.

Бухты

при хранении должны быть уложены в горизонтальное положение на поддоны. Бухты

следует укладывать друг на друга не более пяти по высоте.

8.6 Срок хранения изделий —

один год со дня изготовления. По истечении срока хранения изделия могут быть

использованы по назначению только после предварительной проверки их качества на

соответствие требованиям настоящего стандарта.

9 Указания по применению и эксплуатации

9.1 Распаковку изделий следует производить при температуре не

ниже 15 °С,

если в инструкции по применению не указаны другие температурные режимы.

Перед

распаковкой изделия должны быть выдержаны при указанной выше температуре не

менее 12 ч, если они до этого находились при температуре от 0 до 10 °С, и не менее 48 ч, если они находились при температуре ниже 0 °С.

9.2 Монтаж изделий должен

осуществляться в соответствии с инструкцией по применению, разработанной

изготовителем продукции, или схема монтажа должна быть указана на этикетке.

9.3 Все участки поверхности

строительной конструкции, к которой крепят изделия, независимо от выбранного

способа крепления должны быть очищены от строительного мусора, пыли и других

загрязнений.

9.4 В период эксплуатации

изделия следует периодически протирать влажной тряпкой, смоченной в теплой

воде.

Сведения о разработчиках стандарта

Настоящий

стандарт разработан рабочей группой специалистов в составе:

Гузова

Э.С. (руководитель разработки), ОАО «Полимерстройматериалы»;

Третьяков

В.И., ОАО «Полимерстройматериалы»;

Проскурина

А.Н., ОАО «Полимерстройматериалы»;

Жеребцов

Е.Р., ООО «Стройпластик»;

Басик

В.С., ООО «Стройпластик»

Трунов

А.И., ООО «Декопласт»

изделия

погонажные профильные поливинилхлоридные для внутренней

отделки, технические требования, правила приемки,

•

Зарегистрировано с: 26 Ноя 2020

По: 25 Ноя 2025

Декларации соответствия ЕАС

- Регистрация деклараций под ключ!

- Оформление сопутствующих документов (ПИ, ТУ)

- Оформление ЭЦП

- IT поддержка в подарок!

Сертификаты соответствия

- Подберём самую выгодную схему сертификации

- Сэкономим ваши время и деньги

Сведения о продукции

Изделия погонажные профильные поливинилхлоридные для внутренней отделки (подоконники систем «BRUSBOX AERO»), выпускаемые по ГОСТ 19111-2001.

Тип сертификата

Сертификат соответствия требованиям технических регламентов Российской Федерации

Тип объекта сертификации

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «БРУСБОКС»

Дата регистрации

22 марта 2004 г.

Адрес

241903, Брянская обл, г Брянск, Володарский р-н, рп Большое Полпино, Октябрьский пер, д 2А

Основной вид деятельности

Производство пластмассовых плит, полос, труб и профилей

ГЕНЕРАЛЬНЫЙ ДИРЕКТОР

Мелконян Артак Сарибекович

Полное наименование

АНО «ОС АНО «СЦПП»»

105275, РОССИЯ, Г.Москва, МУНИЦИПАЛЬНЫЙ ОКРУГ СОКОЛИНАЯ ГОРА вн. тер. г., ПР-КТ БУДЁННОГО, Д. 51, К. 4 , ЭТАЖ 2 ПОМЕЩ. 5

Статус компании

20 декабря 2002 г.

Номер аттестата аккредитации

Ольга Васильевна Умрихина

АНО «АНО СЦПП»

Роман Викторович Брыксин

602 сертификата лаборатории АНО «АНО СЦПП»

Стандарт распространяется на профильные погонажные изделия различного поперечного сечения, изготовляемые способом экструзии на основе поливинилхлорида или его сополимеров с различными добавками и предназначаемые для применения в строительстве.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

ИЗДЕЛИЯ ПОГОНАЖНЫЕ

ПРОФИЛЬНЫЕ

ПОЛИВИНИЛХЛОРИДНЫЕ

Государственный

строительный комитет СССР

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА

ССР

Настоящий стандарт

распространяется на профильные погонажные изделия различного поперечного

сечения, изготовляемые способом экструзии на основе поливинилхлорида или его

сополимеров с различными добавками и предназначаемые для применения в

строительстве (далее — изделия).

Изделия относят к группе сгораемых.

Виды и основные

размеры

1.1. По показателям физико-механических свойств

(твердости и гибкости) изделия подразделяют на мягкие, полужесткие и жесткие.

1.2. По функциональному назначению изделия

подразделяют на поручни, плинтусы, порожки дверных проемов, наличники, накладки

на проступи лестничных маршей, раскладки для крепления облицовочных листов,

прокладки для окон, нащельники, элементы внутренних облицовок, накладки

угловые, трубки.

1.3. Изделия в зависимости от их вида должны

поставляться в бухтах или мерных отрезках и иметь длину в соответствии с табл. 1.

1.4. Форма и основные размеры поперечного профиля

изделий должны соответствовать указанным в табл.

2.

1.5. По соглашению между предприятием-изготовителем и

потребителем допускается изготовление изделий другой формы и номинальных

размеров поперечного профиля при условии соответствия показателей их

физико-механических свойств требованиям настоящего стандарта.

1.6. Изделия должны

изготовляться в соответствии с требованиями настоящего стандарта по

утвержденным рабочим чертежам.

1.7. Отклонения в размерах,

установленных рабочими чертежами, в миллиметрах не должны превышать:

наружных размеров поперечного профиля . . .

толщины элементов поперечного профиля . . .

Технические

требования

2.1. Материалы, применяемые для изготовления

поливинилхлоридных изделий, должны соответствовать требованиям действующих

стандартов или технических условий.

2.2. Показатели физико-механических свойств изделий

должны соответствовать нормам, указанным в табл. 3.

2.3.

Мерные отрезки жестких изделий должны быть прямолинейными по всей длине.

2.4. Конструкция изделий с каналами для

электропроводок должна предусматривать простое и надежное соединение между

собой отдельных элементов и обеспечивать возможность многократного доступа к

электропроводке, удобное сопряжение плинтуса в углах помещений, местах выпуска

проводов к электроприборам и примыкание плинтуса к наличнику.

2.5. Изделия выпускаются разных цветов с глянцевой или

матовой поверхностью. Лицевая поверхность изделий должна быть без наплывов,

бугорков, раковин, царапин, пятен и инородных включений. Кромки изделий не

должны иметь местных искривлений, надрывов и зазубрин. Торцы изделий должны

быть ровно обрезаны под прямым углом к оси изделия и не должны иметь заусенцев

и других неровностей.

2.6. Поверхность, фактура и цвет изделий должны

соответствовать эталонам, утвержденным в установленном порядке. Изделия,

аттестуемые на государственный Знак качества, должны удовлетворять повышенным

эстетическим требованиям, что фиксируется в решении, принятом при утверждении

эталонов.

2.7. Изделия не должны выделять в окружающую среду

вредные химические вещества и иметь стойкий запах.

Определение наличия выделяемых вредных химических

веществ производят при каждом изменении рецептуры и технологических параметров

по методике, утвержденной в установленном порядке.

3.1. Приемку изделий производят партиями. Размер

партии устанавливают в количестве суточной или сменной выработки изделий на

одной технологической линии, одного вида и цвета, но не более 1000 пог. м.

3.2. Для проверки качества изделий применяют указанные

ниже правила отбора образцов и методы испытаний.

3.3. Предприятие-изготовитель обязано по требованию

потребителя поставлять необходимое количество клеящей мастики для приклеивания

изделий.

К каждой партии изделий должна прилагаться инструкция

по их применению.

3.4. При проверке соответствия

изделий требованиям настоящего стандарта от каждой партии отбирают не менее

десяти мерных отрезков или двух бухт для внешнего осмотра и определения

размеров. От одного из отрезков или от одной из бухт отрезают кусок изделия

длиной 2 м, из которого изготовляют образцы для испытаний.

Для проведения испытаний разрешается изготовлять

образцы из поливинилхлоридной полосы толщиной не менее 3 мм, формуемой на

экструдере из той же массы, которая идет на изготовление партии, с сохранением

технологических параметров экструдирования.

3.5. Основные размеры, абсолютную деформацию при

вдавливании, восстанавливаемость, изменения линейных размеров, внешний вид и

качество лицевой поверхности изделий проверяют на каждой партии.

3.6. Водопоглощение, истираемость и гибкость

материала изделий определяют не реже одного раза в месяц и при каждом изменении

рецептуры и параметров технологического режима.

3.7. При неудовлетворительных результатах испытаний

хотя бы по одному из показателей, проводят по нему повторные испытания

удвоенного количества образцов, взятых от той же партии. При

неудовлетворительных результатах повторных испытаний партию признают не

соответствующей требованиям настоящего стандарта.

4.1. Перед испытаниями образцы должны быть выдержаны

при температуре (22 5) °С не менее 5 ч. При этой же температуре должны

выполняться испытания, предусмотренные п.п 4.2

— 4.12.

. Длины

мерных отрезков и бухт изделий должны измеряться металлическим мерительным

инструментом с погрешностью до 3 мм.

4.3. Размеры поперечного профиля изделий следует

проверять металлическими шаблонами. При изготовлении шаблонов размеры профиля

принимают с предельными отклонениями, указанными в п. 1.7. При измерении изделие по всей длине должно свободно

проходить через отверстие шаблона.

Величину отклонений размеров профиля от шаблона

определяют на двух образцах длиной по 1 м. Измерения производят щупом с

погрешностью 0,05 мм в трех местах по длине отрезка.

За результат принимают максимальную величину

отклонения размеров поперечного профиля от шаблона, полученную при измерении

двух отрезков.

Абсолютную

деформацию при вдавливании и восстанавливаемость изделий определяют на

шариковом твердомере ТШМ-2 со стальным шариком диаметром 3 мм. Из изделия

вырубают 3 образца размером (2020) мм и толщиной

не менее 3 мм. При толщине изделия менее указанной необходимая минимальная

толщина образца для испытания должна быть получена наложением нескольких слоев

изделия друг на друга без склеивания их между собой.

Подготовленные для испытания образцы должны иметь

параллельные наружные плоскости, а многослойные образцы — и внутренние

плоскости без неровностей на них. Образец помещают под шарик твердомера лицевой

поверхностью вверх так, чтобы шарик индентора находился против центра плоскости

образца. Нижняя поверхность и все слои образца должны плотно прилегать друг к

другу и к металлической плите прибора.

Шарик твердомера приводят в соприкосновение с

поверхностью образца. Большую стрелку индикатора устанавливают на нуль, при

этом она должна сделать приблизительно два оборота. Затем шарику твердомера

сообщают усилие 1 кгс. По истечении 60 с фиксируют новое положение стрелки и

определяют с погрешностью до 0,01 мм глубину погружения

стержня в образец. После этого нагрузку снимают, образец оставляют в течение 60

с ненагруженным и по новому показанию индикатора определяют с той же

погрешностью величину

Глубину погружения шарика в образец под нагрузкой в

миллиметрах принимают за показатель абсолютной деформации при вдавливании

материала изделия.

Восстанавливаемость материала изделия ()

в процентах вычисляют по формуле

—

глубина погружения стержня, мм;

— величина остаточной деформации, мм.

Абсолютную деформацию при вдавливании и

восстанавливаемость материала изделий партии определяют как среднее

арифметическое значение результатов испытаний трех образцов.

4.5. Абсолютную деформацию при вдавливании и

восстанавливаемость определяют по со стальным шариком диаметром 5 мм при основной нагрузке (10 0,1) кгс и выдержке образца под нагрузкой в течение 60 с. При этом

твердомер должен обеспечивать создание вертикально действующей предварительной

нагрузки 0,3 кгс и основной 10 кгс.

Испытания проводят в следующем порядке. Шарик

твердомера приводят в соприкосновение с поверхностью образца под

предварительной нагрузкой, устанавливая большую стрелку индикатора на нулевое

деление шкалы. Затем постепенно шарик твердомера нагружают основной нагрузкой,

доводя ее до максимального значения в течение 5 — 7 с.

Под основной нагрузкой образец выдерживают в течение

60 с и по показанию индикатора определяют глубину вдавливания шарика в материал образца с погрешностью

до 0,01 мм. Затем нагрузку уменьшают до величины предварительной и оставляют

образец под этой нагрузкой в течение 60 с, после чего определяют с той же

погрешностью значение остаточной деформации

Глубину погружения шарика в образец под основной

нагрузкой в

миллиметрах принимают за показатель твердости материала изделия.

Абсолютную деформацию при вдавливании и

восстанавливаемость партии определяют как среднее арифметическое значение

результатов испытаний трех образцов.

4.6. Изменение линейных размеров изделий определяют

при помощи прибора, указанного на чертеже.

1

— стальная плита; 2 — испытуемый образец; 3 — металлический

вкладыш длиной 244 мм; 4 — прижимной груз; 5 — головка индикатора с металлическим диском

диаметром 16 мм и толщиной 1 мм; 6 — индикатор с точностью измерения 0,01 мм

Для

проведения испытаний отрезают три образца длиной 250 мм каждый. Стальным

полукольцовым шаблоном или любым другим способом торцам образца придают

закругленную форму диаметром не более 100 мм. Центры дуг торцов образца должны

находиться на продольной оси симметрии плоской стороны образца. Длину образца

определяют расстоянием между точками дуг по оси симметрии.

Образец 2 укладывают лицевой стороной вниз на

стальную плиту 1 между дисками головок индикаторов 5 так, чтобы

ось симметрии плоской стороны образца совпадала с осями головок индикаторов, а

торцы образца выступали за края стальной плиты на 3 мм с каждой стороны.

Образец выравнивают с помощью металлического вкладыша 3 и прижимного

груза 4. Посредством винтов индикатора 6 диски их головок доводят

до упора с закругленными торцами образца и на основании показаний индикаторов

вычисляют первоначальную длину образца с погрешностью до 0,01 мм. Затем образец

помещают в сушильный шкаф, где его подвергают термической обработке в течение 5

ч при температуре (70 2) °С. По извлечении из сушильного шкафа образец

охлаждают до температуры (20 2) °С, а затем вновь измеряют

его длину в ранее указанной последовательности и с той же погрешностью.

) в процентах вычисляют по

формуле

—

первоначальная длина образца, мм;

—

длина образца после термообработки, мм.

Величину усадки изделий, входящих в состав партии,

определяют как среднее арифметическое значение результатов испытаний трех

образцов.

. Допускается величину изменения линейных размеров

определять по по рискам в продольном направлении, при этом на каждый образец

наносят одну линию.

4.7. Водопоглощение изделий определяют на трех

образцах длиной 100 мм каждый. Перед испытанием образцы взвешивают с

погрешностью до 0,01 г. Образец помещают на решетку, погружают в воду

температурой (20 2) °С на 24 ч так, чтобы снизу и сверху образца слой

воды был не менее 3 — 4 см. По истечении указанного времени образец вынимают,

обтирают фильтровальной бумагой и вновь взвешивают с той же погрешностью.

) в

процентах вычисляют по формуле

масса

образца до насыщения водой, г;

— масса образца после насыщения водой, г.

Величину водопоглощения изделий, входящих в состав

партии, определяют как среднее арифметическое значение результатов испытаний

трех образцов.

4.8. Истираемость изделий на машине МИ-2 (типа

Грассели) определяют по -70. Лицевая и обратная стороны образцов должны быть параллельны между

собой, без следов рельефа и других неровностей.

4.9. Истираемость определяют по на машине барабанного типа на трех образцах диаметром 16 мм,

вырезаемых из трех разных изделий из одной и той же партии. Лицевая и обратная

стороны образцов должны быть параллельны между собой, без следов рельефа и

других неровностей.

4.10. Гибкость изделий, поставляемых в бухтах,

определяют на круглых металлических стержнях диаметром 30, 60 и длиной 200 мм.

Испытанию подвергают три образца длиной 150 мм каждый. Образцы мягких и

полужестких изделий, предназначенных для свертывания в бухты, огибают

накатыванием вокруг стержней диаметром соответственно 30 и 60 мм и выдерживают

в таком состоянии 15 — 20 с.

Внешним осмотром образца, накатанного на стержень,

определяют наличие или отсутствие дефектов, указанных в табл. 3. Наличие одного из указанных дефектов хотя бы на

одном образце, является показателем непригодности изделия для поставки в

бухтах.

4.11. Отклонение от прямолинейности мерных отрезков

жестких изделий проверяют на изделиях, отобранных согласно п. 3.4. Отобранный отрезок прикладывают поочередно лицевой

стороной и одной из боковых сторон к гладкой и ровной поверхности стола и

определяют величину зазора при помощи щупа по всей длине отрезка. Максимальная

величина зазора между поверхностями изделия и стола не должна превышать 3 мм.

Надежность

соединения между собой элементов составных изделий (например, корпуса и крышки)

определяют на образцах длиной 100 мм каждый. Составные элементы изделия после

10-кратного соединения и разъединения вручную в соединенном виде закрепляют в

разрывной машине любого типа так, чтобы направления растягивающих усилий были

перпендикулярны к плоскости составных элементов и проходили через их общий

геометрический центр. Элементы не должны разъединяться при общем растягивающем

усилии менее 0,5 кгс.

4.13. Качество лицевой поверхности изделий определяют

внешним осмотром на расстоянии не более 0,5 м.

Упаковка,

маркировка, транспортирование и хранение

5.1. Каждая партия поставляемых изделий должна

сопровождаться паспортом, удостоверяющим соответствие их требованиям настоящего

стандарта, в котором указывают:

а) наименование организации, в систему которой входит

предприятие-изготовитель;

б) наименование предприятия-изготовителя и его адрес;

в) наименование изделия, его вид, тип и цвет;

г) номер партии и дату выпуска изделий;

д) количество изделий в партии (общая длина, масса,

количество пакетов или бухт);

е) результаты испытаний;

ж) обозначение настоящего стандарта.

5.2. Изделия в бухтах и мерных отрезках упаковывают в

два слоя плотной бумаги или полиэтиленовую пленку и обвязывают шпагатом. В один

пакет допускается упаковывать изделия только одного типа, цвета и одинаковой

длины. Общая масса пакета не должна превышать 32 кг. По соглашению между

предприятием-изготовителем и потребителем пакеты изделий в мерных отрезках

могут дополнительно упаковываться в деревянную решетчатую тару.

5.3. Каждый пакет с упакованными изделиями снабжают

этикетками-паспортами, одну из которых наклеивают на наружную сторону пакета, а

другую укладывают внутрь пакета. На этикетках-паспортах должно быть указано:

а) наименование предприятия-изготовителя и его адрес;

б) штамп ОТК предприятия-изготовителя;

в) номер партии и дата изготовления;

г) наименование изделия, его вид, тип и цвет;

д) общая длина изделий в пакете или бухте и масса;

е) обозначение настоящего стандарта.

5.4. На этикетках-паспортах должна быть полоса

условного цвета, позволяющая различать упакованные изделия по степени

жесткости:

для мягких — светло-голубого цвета; для полужестких —

красного; для жестких — темно-зеленого. Условная полоса шириной не менее 7 мм

должна проходить по диагонали этикетки из ее нижнего левого угла.

5.5. Транспортировать изделия допускается любыми

видами крытого транспорта при температуре не ниже минус 30 °С с защитой изделий

от воздействия атмосферных осадков.

5.6. Не допускается бросать, перегибать и

деформировать бухты и пачки изделий при погрузочно-разгрузочных, складских и

производственных операциях.

5.7. Изделия должны храниться в сухом помещении при

температуре не ниже 10 °С. При хранении бухты должны укладываться в

горизонтальное положение. Допускается укладывать бухты друг на друга не более 5

рядов по высоте. Мерные отрезки в пакетах должны храниться на стеллажах длиной

не менее длины мерных отрезков. Изделия с государственным Знаком качества

должны храниться отдельно от других изделий.

5.8. Распаковка изделий должна производиться при

температуре не ниже 15 °С.

Перед распаковкой изделия должны выдерживаться при

указанной температуре не менее 12 ч, если они до этого находились при

температуре от 0 до 10 °С, и не менее 2 сут — при нахождении их при температуре

ниже 0 °С.

Гарантии

изготовителя

6.1. Изделия должны быть приняты техническим

контролем предприятия-изготовителя. Предприятие-изготовитель должно

гарантировать соответствие изделий требованиям настоящего стандарта.

Гарантийный срок — один год со дня отгрузки изделий

потребителю.

1. РАЗРАБОТАН И ВНЕСЕН

Министерством промышленности строительных материалов СССР

(руководитель темы), А.Т. Бублик, А.И. Фомин, Г.Д.

Дьячков, А.Н. Алексеев

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением

Государственного комитета Совета Министров СССР по делам строительства от

22.08.77 № 127

3. ВЗАМЕН ГОСТ 5.458-70, ГОСТ 5.1281-72, ГОСТ

19111-73

4. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ (НТД)

5.

ПЕРЕИЗДАНИЕ. Май 1987 г.

Текст ГОСТ 30673-2013 Профили поливинилхлоридные для оконных и дверных блоков. Технические условия

•

Зарегистрировано с: 22 Окт 2020

По: 12 Окт 2025

Изделия погонажные профильные поливинилхлоридные для внутренней отделки (подоконники систем «BRUSBOX»), выпускаемые по ГОСТ 19111-2001

ООО «НИЛ ПВБ ООО «НПО ПОЖЦЕНТР»»

111524, РОССИЯ, город Москва, ул. Перовская, д. 1, стр. 10, 1 пом. VI КОМНАТА 5

27 августа 2007 г.

Олег Георгиевич Стебловский

1.2k сертификатов лаборатории ООО «НИЛ ПВБ ООО «НПО ПОЖЦЕНТР»»

Текст ГОСТ Р 59690-2021 Материалы и комплектующие для натяжных потолков. Общие технические условия

•

Дата регистрации: 13 Окт 2020

• Дата завершения действия: 12 Окт 2025

Текст ГОСТ 19111-2001 Изделия погонажные профильные поливинилхлоридные для внутренней отделки. Технические условия

Стандарт распространяется на изделия погонажные профильные поливинилхлоридные (далее — изделия) с поперечным сечением различной геометрической формы, изготавливаемые способом экструзии из композиции на основе поливинилхлорида и/или сополимеров винилхлорида с различными добавками.

Изделия предназначаются для внутренней отделки (установки) в помещениях всех типов зданий, для отделки мебели и других бытовых целей.