Контроль качества сварочных материалов

Для дуговой сварки труб следует применять следующие типы электродов по ГОСТ 9466-75, ГОСТ 9467-75:

— с основным покрытием Э42А, с рутиловым покрытием, Э46А, Э46Б, Э50А, Э50Б;

— с рутиловым покрытием Э42-Р, Э46-Р;

— сцеллюлозным покрытием Э42-Ц, Э46-Ц;

— сварочную проволоку следует подбирать по ГОСТ 2246-70;

— порошковую проволоку — по ГОСТ 26271-84;

— флюсы — по ГОСТ 9087-81.

При газовой сварке труб следует применять проволоку — по ГОСТ 2246-70 марок:

— СВ-08, СВ-08А, СВ-08ГА, СВ-08ГС, СВ-12ГС и др.;

— кислород технический по ГОСТ 5583-78*;

— ацетилен в баллонах по ГОСТ 5457-75′, или ацетилен, полученный на месте производства работ из карбида кальция по С ГОСТ 1460-81.

Контроль качества сварочных материалов (электродов, сварочной проволоки, флюсов и др.) включает:

— проверку наличия документов о качестве (сертификатов, паспортов) с определением соответствия данных, приведенных в них, требованиям стандартов;

— роверку наличия этикеток (ярлыков) или бирок с определением указанных в них данных на каждом упаковочном месте (пачке, коробке, ящике, мотке, бухте и пр.);

— проверку отсутствия повреждений упаковок и самих материалов.

Пользоваться для сварки электродами или проволокой без сертификата или без испытаний по методикам, приведенных в стандартах, нельзя.

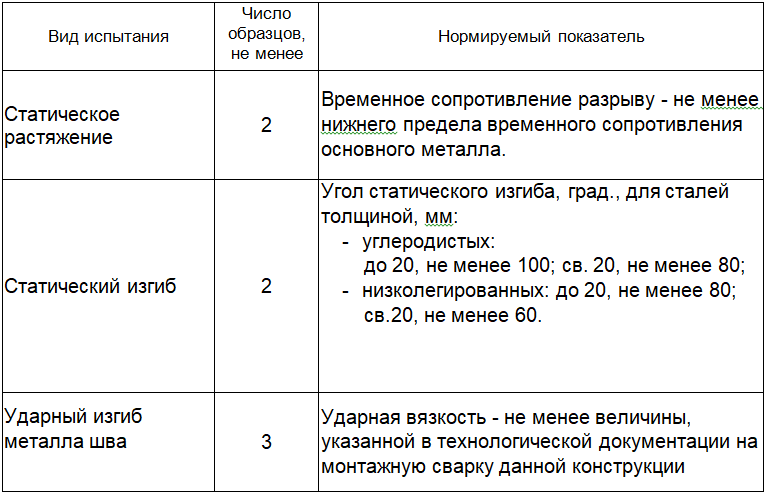

В случае отсутствия сертификатов на электроды и порошковую проволоку необходимо определять механические свойства стыковых сварных соединений, выполненных с применением этих материалов. Сварные стыковые образцы следует испытывать на статическое растяжение, статический и ударный изгиб при температуре 20°С по ГОСТ 6996-66* в количестве, указанном в таблице 2.2.

Показатели механических свойств определяются как среднее арифметическое от числа испытанных образцов.

В случае расхождения сертификатных данных или результатов испытаний (при отсутствии сертификата) с требованиями соответствующего нормативного документа данная партия электродов и порошковой проволоки к использованию не допускается.

При обнаружении повреждения или порчи упаковки или самих материалов вопрос о возможности их использования решается руководителем сварочных работ совместно со службой технического контроля монтажной организации.

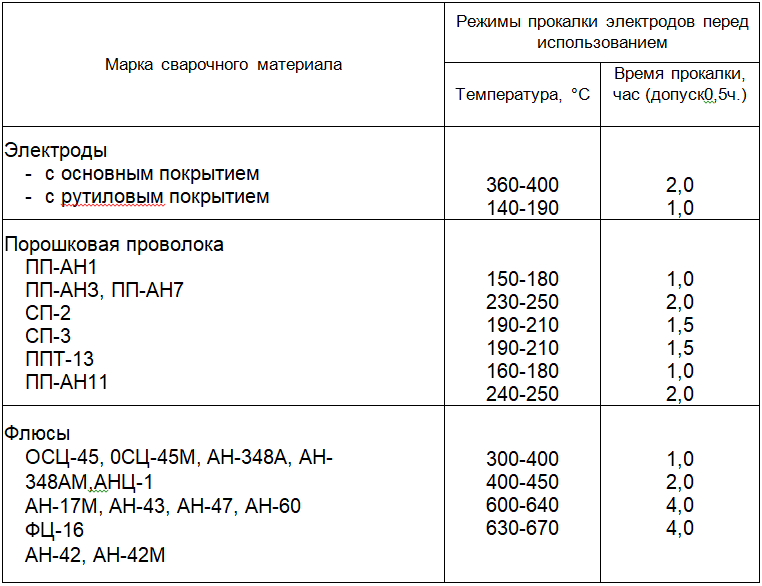

Сварочные материалы должны храниться в условиях, исключающих возможность увлажнения или повреждения покрытия. Электроды, порошковая проволока и флюсы перед сваркой должны быть прокалены в соответствии с режимами, указанными в ГОСТ или ТУ и паспортах для данного вида сварочных материалов. В случае отсутствия таких данных режим прокалки выбирается в соответствии с таблицей 2.3. Импортные электроды прокаливают по тому же режиму, что и отечественные с аналогичным типом покрытия.

Электроды с основным (фтористо-кальциевым) покрытием следует использовать в течение 5 суток после прокалки, остальные материалы — в течение 15 суток.

По истечении указанного срока сварочные материалы должны быть перед применением повторно прокалены. Прокалка электродов может проводиться не более трех раз, не считая прокалки при их изготовлении. В случае хранения электродов в сушильном шкафу при температуре 60 — 100″С срок использования их не ограничивается.

Перед применением электродов независимо от наличия сертификата должны быть проверены сварочно-технологические свойства каждой партии.

Проверка сварочно-технологических свойств электродов должна поручаться опытному дипломированному сварщику и выполняться в соответствии с п.п. 5.7 — 5.10 ГОСТ 9466-750*. Результаты проверки оформляются актом. Перед выдачей электродов сварщику необходимо убедиться в том, что электроды были прокалены, и срокдействия прокалки не истек.

Сварочно-технологические свойства электродов необходимо определять при сварке в потолочном положении одностороннего таврового образца из двух пластин размером 180×140 мм.

Сварку выполняют в один слой. После сварки таврового образца сварной шов и излом по шву осматривают. Для облегчения разрушения образца следует сделать надрез по середине шва со стороны усиления глубиной 1,5 — 2 м.

Сплошность металла шва, определяемая в изломе образца, должна отвечать требованиям, предъявляемым коварным соединениям по результатам радиографического контроля. Сварочно-технологические свойства электродов должны удовлетворять следующим основным требованиям:

— дуга должна легко зажигаться и стабильно гореть;

— покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования “козырька”, препятствующих нормальному плавлению электрода во всех пространственных положениях;

— образование “козырька” из покрытия размером более 4 м и отваливание кусочков не расплавившегося покрытия от стержня является признаком брака;

— образующийся при сварке шлак должен обеспечивать правильное формирование шва и легко удаляться после охлаждения.

Для определения размера “козырька” и прочности покрытия отбирается 10-12 электродов из 5 — 6 пачек и производится их расплавление в вертикальном положении при угле наклона электрода к шву 50 — 60°С. Измерение “козырька” производится от торца стержня электрода до наиболее удаленной части оплавившегося покрытия.

При неудовлетворительных сварочно-технологических свойствах электроды следует повторно прокалить в печи по одному из режимов, указанных в таблице 2.3. Если после повторной прокалки технологические свойства электродов не удовлетворяют приведенным выше требованиям, то данную партию электродов использовать для сварки нельзя.

Сварочная проволока должна быть очищена от ржавчины, жиров и других загрязнений от металлического блеска, смотана в бухты или намотана на катушки.

При необходимости проволоку очищают от ржавчины и грязи травлением в 5% растворе соляной или ингибированной (3% раствор уротропина в соляной кислоте) кислоты.

Можно очищать проволоку, пропуская ее через специальные механические устройства (в том числе через устройства, заполненные сварочным флюсом, кирпичом, осколками наждачных кругов и войлочными фильтрами). Перед очисткой бухту проволоки рекомендуется прокалить при температуре 150 — 200°С в течение 1,5-2 часов.

Разрешается также очищать проволоку наждачной шкуркой или любыми другими способами до металлического блеска. При очистке проволоки нельзя допускать ее резких перегибов (переломов), что может нарушить нормальный процесс подачи проволоки в зону сварки.

Порошковая проволока должна храниться в бухтах или на катушках в специальной таре, предупреждающей ее увлажнение. Перемотку порошковой проволоки производить запрещается.

Каждая бухта порошковой проволоки должна быть проконтролирована путем внешнего осмотра на предмет определения чистоты поверхности проволоки, повреждения и переломов оболочки.

Каждая партия порошковой проволоки перед применением должна быть проверена на сварочно-технологические свойства путем наплавки валика на пластину и визуального контроля поверхности валика на наличие трещин, пор и неровностей.

Наплавка валика производится на пластину толщиной 14 — 18 м из углеродистой стали в нижнем положении по режиму, предписанному для данной марки проволоки. Сварочно-технологические свойства считаются удовлетворительными, если выполнены следующие требования:

— на поверхности валика не будет обнаружено трещин;

— максимальный размер поры не превышает 1,2 м, а число пор на любых 100 м протяженности валика не превышает 5;

— глубина чешуйчатости не превышает 1,5 м.

Сварочные материалы должны подаваться на рабочее место замаркированными в количестве, необходимом для работы в течение смены.

Вопрос:

Требуется ли сертификат на электроды, которые применяются при производстве сварочных работ в рамках технического перевооружения опасного производственного объекта?

Ответ:

На данный вопрос ответ дан Управлением государственного строительного надзора Ростехнадзора.

Пунктом 45 Федеральных норм и правил в области промышленной безопасности «Требования к производству сварочных работ на опасных производственных объектах» (далее — ФНП), утвержденных приказом Ростехнадзора от 11 декабря 2020 г. № 519, установлено, что при производстве сварочных работ лицо, осуществляющее руководство сварочными работами, обязано обеспечить среди прочего идентификацию применяемых сварочных материалов.

В пункте 35 ФНП сертификат качества приведен в качестве обобщающего названия оформляемых изготовителем документов, удостоверяющих качество продукции, содержащих информацию, обеспечивающую идентификацию продукции, примененных при ее производстве материалах, результаты контроля и испытаний продукции, указывающие на ее соответствие установленным требованиям, а также указано, что при отсутствии сертификата качества, сопроводительного документа о качестве или неполноте представленных в них сведений, а также при наличии материалов с истекшим сроком хранения использование материалов допускается только после испытаний, подтвердивших соответствие материала требованиям стандарта или технических условий на их изготовление.

При этом, например, пунктом 6.9 межгосударственного стандарта «ГОСТ 9466-75 (СТ СЭВ 6568-89).

Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия» установлено, что каждая партия электродов должна сопровождаться сертификатом, удостоверяющим соответствие электродов требованиям указанного стандарта и стандартов или технических условий на электроды данной марки, в которых указываются сведения, необходимые для возможности идентификации электродов и проверки их свойств.

Кроме того, согласно пункту 27 ФНП соответствие характеристик сварочного оборудования и сварочных материалов применяемым технологиям сварки, а также соответствие качества сварных соединений, полученных при их применении, заданным нормативным требованиям должно быть подтверждено результатами испытаний, выполненных независимыми аттестационными центрами и оформленными в виде свидетельств об аттестации, если иное не установлено техническими регламентами, принятыми в соответствии с законодательством Российской Федерации о техническом регулировании.

Сварочные материалы перед использованием должны быть проконтролированы:

- на наличие сертификата (на электроды, проволоку и флюс) с проверкой полноты приведенных в нем данных и их соответствия требованиям стандарта, технических условий или паспорта на конкретные сварочные материалы;

- на наличие на каждом упаковочном месте (пачке, коробке, ящике, мотке, бухте и пр.) соответствующих этикеток (ярлыков) или бирок с проверкой указанных в них данных;

- на отсутствие повреждений упаковок и самих материалов;

- на наличие для баллонов с газом соответствующего документа, регламентированного стандартом.

При отсутствии сертификатов на электроды и порошковую проволоку необходимо определять механические свойства стыковых сварных соединений, выполненных с применением этих материалов.

Оборудование для сварки и резки, аппаратура для дефектоскопии, контрольно-измерительные приборы (амперметры, вольтметры и др.), поставляемые отдельно от оборудования, и сборочно-сварочная оснастка должны иметь паспорт завода-изготовителя, подтверждающий пригодность данного экземпляра оборудования для предназначенной работы.

Оборудование, применяемое для сварки и резки, должно обеспечивать заданные ПТД режимы, а также контроль параметров режима.

Все поступающие на укрупнительную площадку изделия и элементы конструкции должны быть до начала сборки проверены мастером (или другим ответственным лицом) на наличие клейм, маркировки, а также сертификатов завода-изготовителя, подтверждающих соответствие материалов их назначению.

Детали под сварку должны поступать обработанными в соответствии с требованиями нормативной документации, чертежей и технологических процессов на их изготовление. При отсутствии клейм, маркировки или сертификатов изделия и элементы конструкций к дальнейшей обработке не допускаются.

Сборка элементов (деталей) в плоскостные и пространственные конструкции на сборочной площадке должна производиться на стеллажах или стендах с применением сборочных приспособлений, обеспечивающих требуемую точность сборки.

В монтажной практике для сборки конструкций применяют главным образом фиксирующие, стягивающие и распорные устройства.

К сварке металлоконструкций следует приступать после приемки сборочных работ мастером по сварке или другим ответственным лицом, а также после проверки условий производства работ и выполнения организационных мероприятий по обеспечению безопасности производства работ (защита от атмосферных осадков, наличие площадок, лесов, подмостей, приставных лестниц и т.д.).

Сварку конструкций при укрупнении и в проектном положении следует проводить после проверки правильности сборки.

- Возведение металлических дымовых труб (Страница 1)

- При возведении отдельностоящих дымовых труб (Страница 2)

- Арматура укладывается и устанавливается в фундаменте (Страница 3)

- Для ускорения работ по укрупнительной сборке (Страница 4)

- Сварочные материалы перед использованием (Страница 5)

- Операционный контроль сварочных работ (Страница 6)

- При сборке конструкций на болтах (Страница 7)

- Динамометрические ключи для натяжения и контроля (Страница 8)

- Монтаж металлических конструкций дымовых труб (Страница 9)

- При возведении металлических дымовых труб (Страница 10)

Подробную информацию про возведение можно найти на странице о строительстве и монтаже.